Schlauch-in-Schlauch-Temperierung für niedrigere Kosten in der Halbleiterfertigung

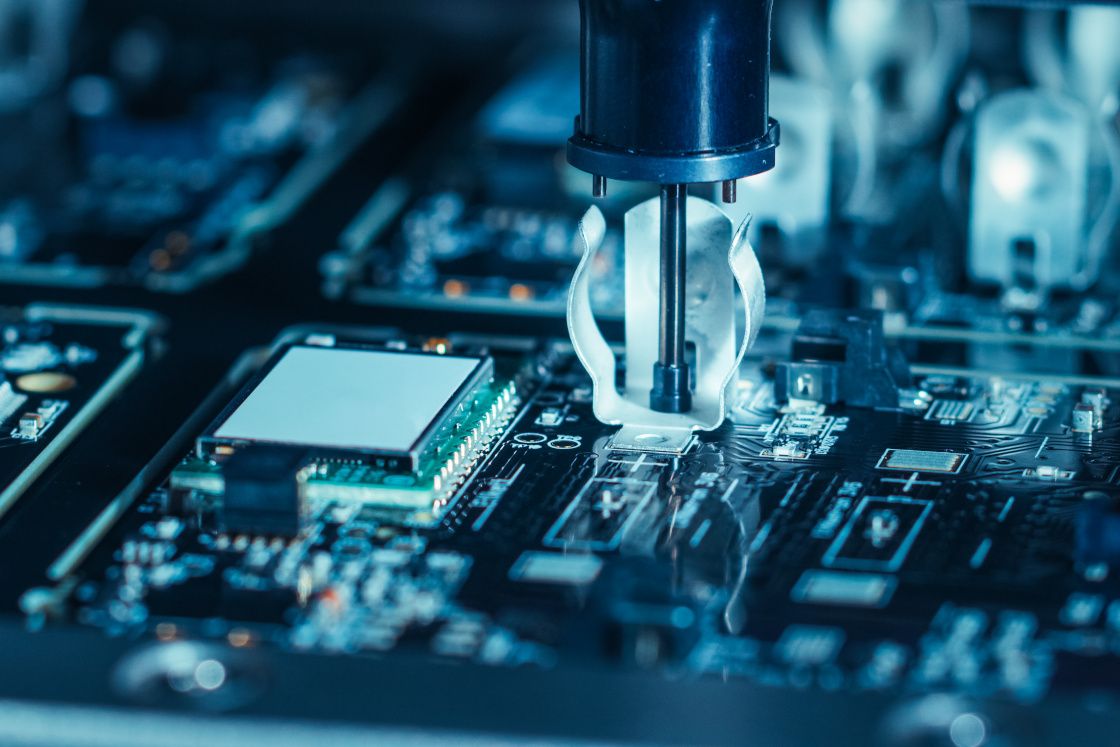

Mikrochips sind heute aus unserem Leben nicht mehr wegzudenken – sie sind nahezu überall im Einsatz: Automobil- und Fahrzeugtechnik, Industrieautomatisierung, Robotertechnik, Energie- und Umwelttechnik, Heimelektronik, Gesundheitswesen und Agrarelektronik.

Bis jedoch aus Quarzsand zuerst Wafer und schließlich einsatzbereite Mikrochips entstehen, sind zahlreiche Arbeitsschritte notwendig. Viele der in der Halbleiterfertigung eingesetzten Medien erfordern exakte, konstante Temperaturen. Nur so kann ein optimales Prozessergebnis sichergestellt werden.

Niedrigere Fertigungskosten dank konstanter Temperaturen

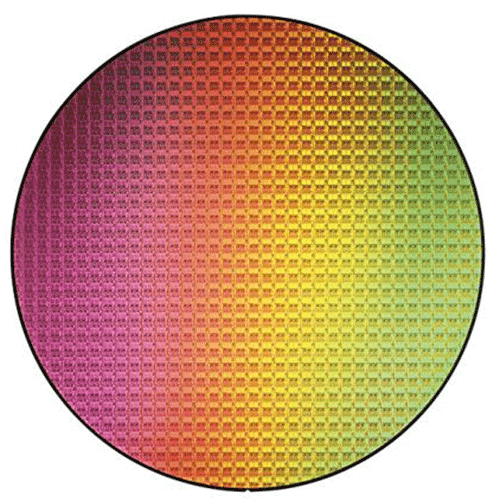

Silizium-Wafer von Intel Quelle: Intel

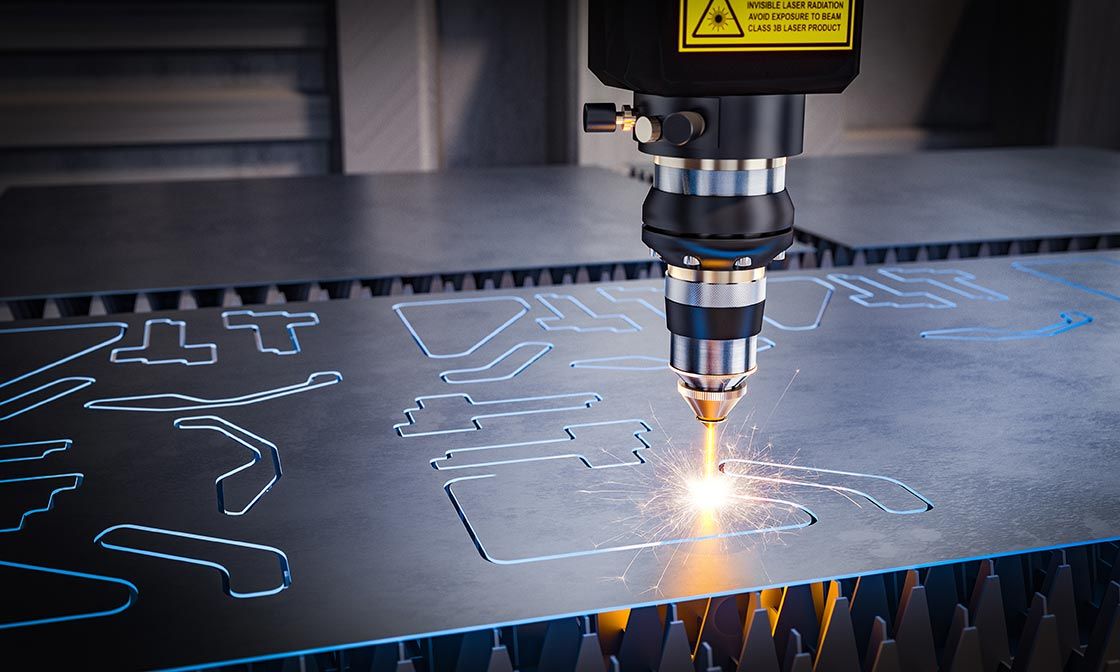

Einer der Arbeitsschritte in der Halbleitertechnik ist die Lithografie. Dafür werden spezielle Fotolack- und Entwicklermedien in kleinen Behältern angeliefert und entweder im Grauraum oder direkt in der Maschine platziert. Sowohl Fotolack als auch Entwickler benötigen eine bestimmte Temperatur, die außerdem stabil bleibt.

Schwankende Temperaturen haben einen negativen Einfluss auf den Prozess. Ein Temperaturunterschied von 1°C hat unter anderem längere Prozess- und Nacharbeitszeiten zur Folge. Das wiederum lässt die Fertigungskosten des Wafers in die Höhe schnellen. Schafft man es hingegen, die das Medium umgebenden Temperaturen konstant zu halten, sinken die Kosten der Fertigung.

Das Schlauch-in-Schlauch-Prinzip sorgt für stabile Temperierung bis zu +/- 0,1°C von Medien

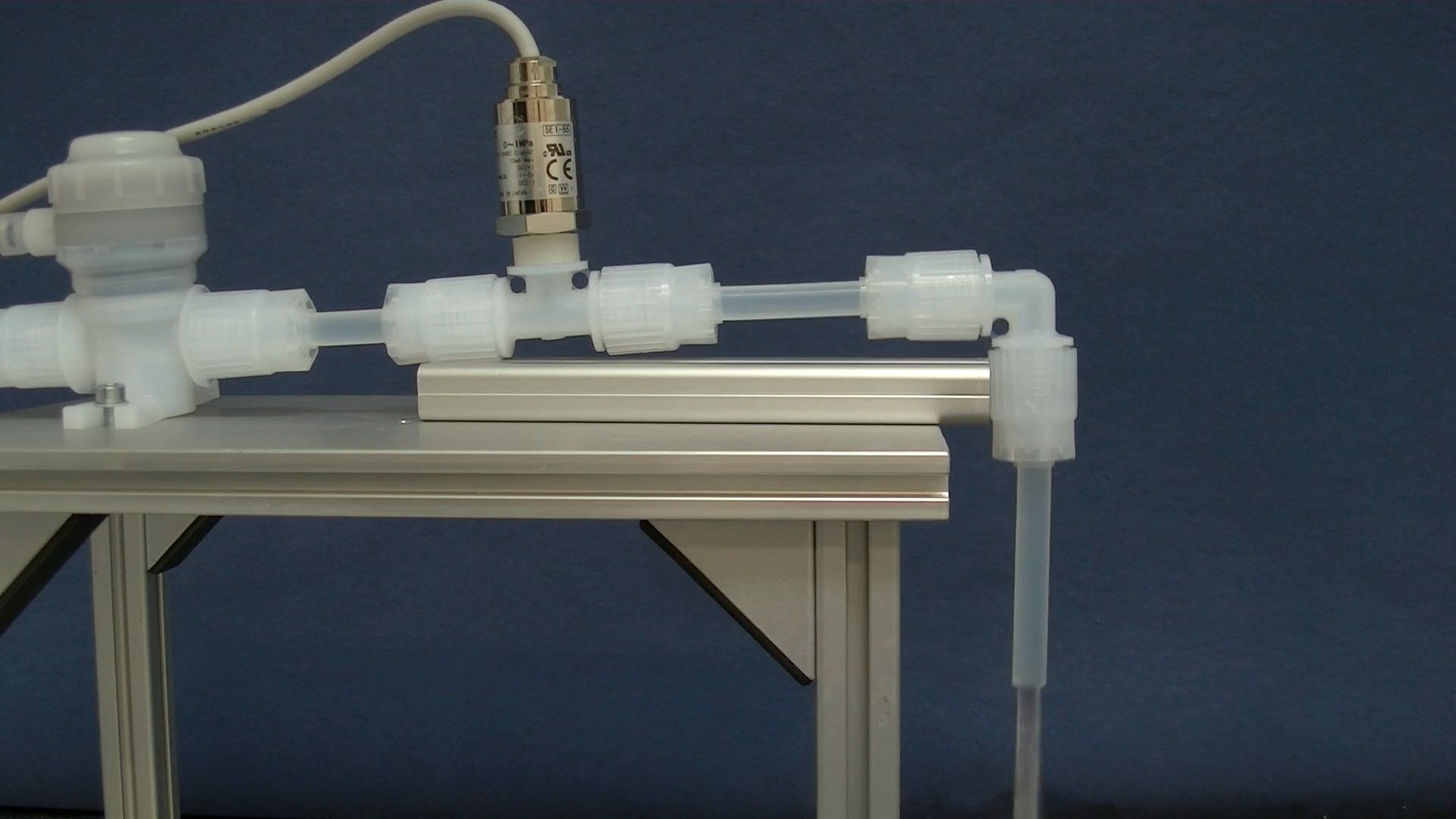

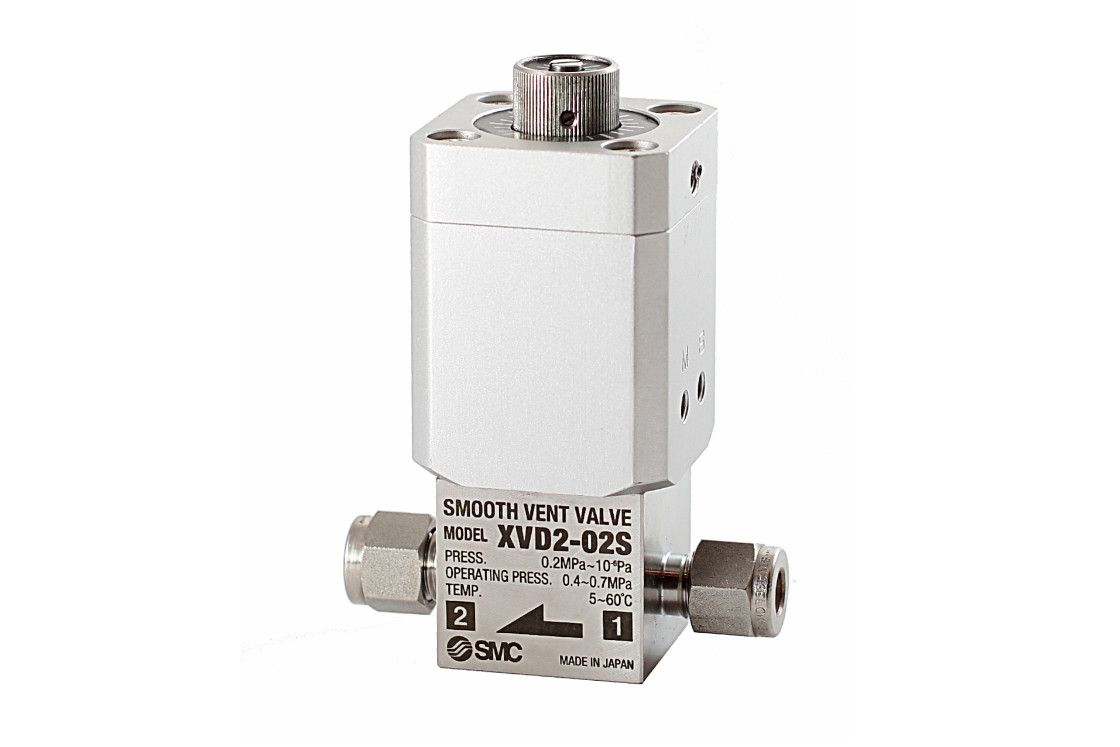

Flüssigkeiten bzw. Medien wie beispielsweise Fotolacke haben keine Chemieversorgung mit eigenständiger Temperierung. Hier ist eine Schlauch-in-Schlauch-Lösung, die für eine konstante Temperierung sorgt, sinnvoll.

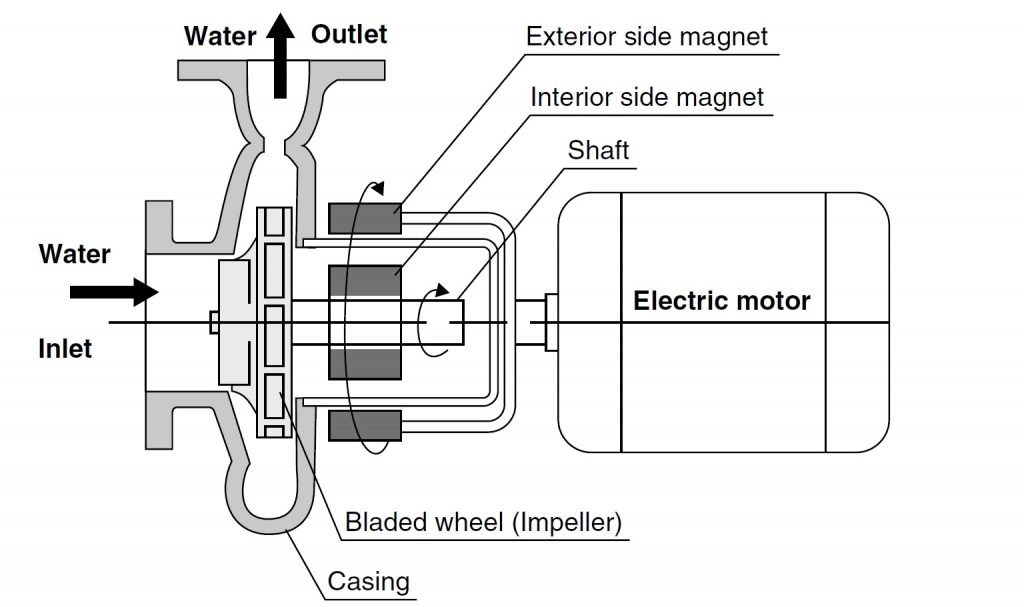

Das Schlauch-in-Schlauch-Prinzip zur Mediumtemperierung funktioniert folgendermaßen:

- Ein SMC Temperiergerät pumpt ein vortemperiertes Umlaufmedium bzw. Zirkulationsmedium in einen (äußeren) Schlauch.

- In diesem äußeren Schlauch befindet sich ein hochreiner PFA-Schlauch mit geringerem Durchmesser, der das Prozessmedium enthält.

- Der unter Druck stehende Mediumbehälter fördert das Prozessmedium direkt an den Point-of-use in die Prozesskammer und mittels Stop-and-go-Prozess auf den Wafer.

- Während der Stop-Phase wird das Medium im Schlauch auf die benötigte Temperatur gebracht.

Aufgrund der Schlauchlänge und -größe bestimmen Sie, welche Menge an Prozessmedium vortemperiert werden soll und können den Set Point auf bis zu +/- 0,1°C festlegen.

Dieses Schlauch-in-Schlauch-Prinzip eignet sich sowohl zum Kühlen als auch zum Heizen.

Vorteile der SMC Schlauch-in-Schlauch-Lösung auf einen Blick

- Dank des vortemperierten Mediums ist ein kontinuierlicher Prozessbetrieb möglich.

- Sie legen anhand von Schlauchlänge und Schlauchdurchmesser fest, wieviel Prozessmedium vortemperiert werden soll.

- Temperaturgenauigkeit +/-0,1°C.

Kostenreduktion, da keine teuren und aufwendigen Nacharbeiten nötig sind.

Komplettlösung für Mediumtemperierung

Bei uns bekommen Sie eine Komplettlösung für Ihre Anwendung: Vom Temperiergerät über eine hochreine chemikalienbeständige PFA-Schlauch-in-Schlauch-Lösung bis hin zu Fittingen bzw. Verschraubungen (ebenfalls chemikalienbeständig) können wir Ihnen alles aus einer Hand anbieten.

Sie wollen mehr über unsere Schlauch-in-Schlauch-Temperierung und deren Anwendungsmöglichkeiten erfahren?

Kontaktieren Sie uns – unser Team beantwortet gerne Ihre Fragen.

CZ

CZ HU

HU PL

PL SI

SI EN

EN

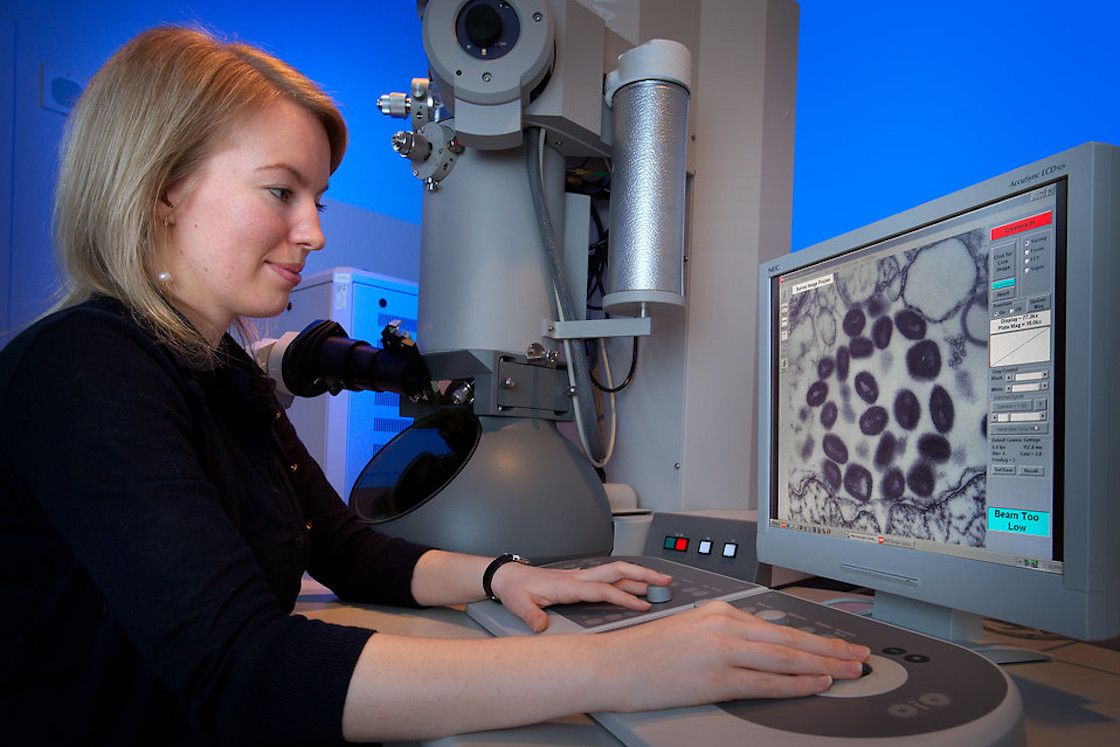

Elektronenmikroskope verwenden kein Licht, um Objekte abzubilden, sondern – wie der Name schon sagt – Elektronen. Abgesehen von einer viel höheren Auflösung gibt es noch einen Vorteil: Man kann damit auch das Innere eines Objekts abbilden. Denn Elektronen haben eine sehr kurze Wellenlänge und können Materialien leicht durchdringen.

Elektronenmikroskope verwenden kein Licht, um Objekte abzubilden, sondern – wie der Name schon sagt – Elektronen. Abgesehen von einer viel höheren Auflösung gibt es noch einen Vorteil: Man kann damit auch das Innere eines Objekts abbilden. Denn Elektronen haben eine sehr kurze Wellenlänge und können Materialien leicht durchdringen.