Positioner – Einsatzbereiche, Vorteile und Typen

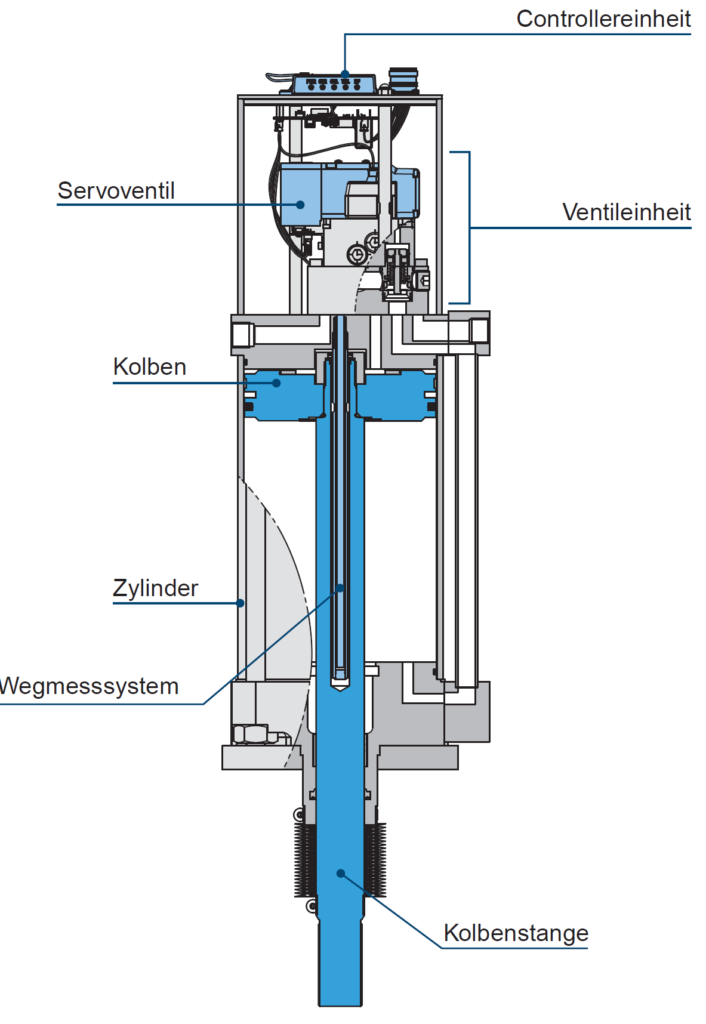

Ein Positioner (Stellungsregler) wandelt das elektrische oder pneumatische Eingangssignal in ein entsprechendes Ausgangssignal um, das die Soll-Position bestimmt. Kennzeichnend für einen Positioner ist die Stellungsrückmeldung: Sie dient zur Bestimmung der Ist-Position und regelt eine mögliche Differenz gegebenenfalls nach.

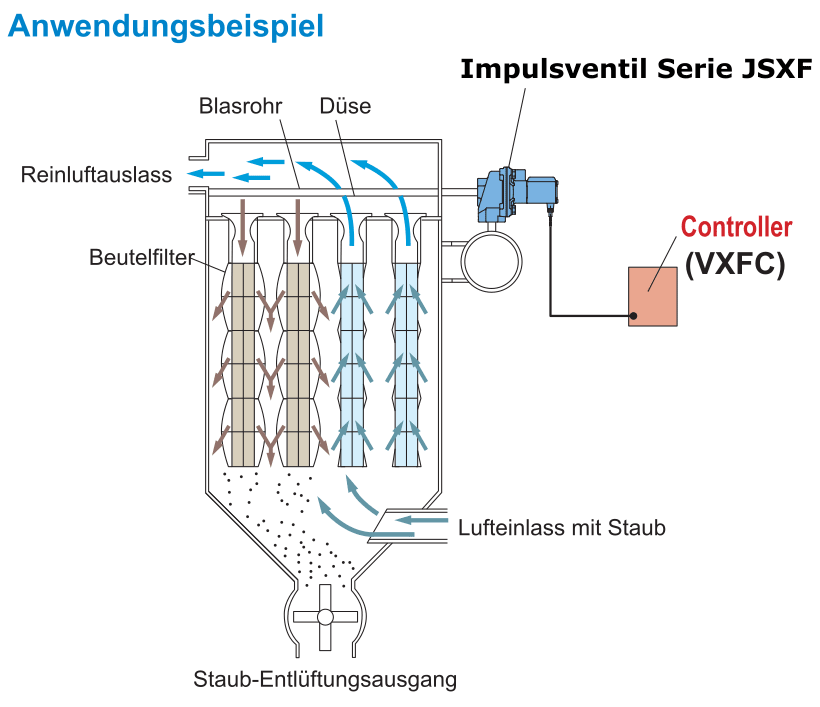

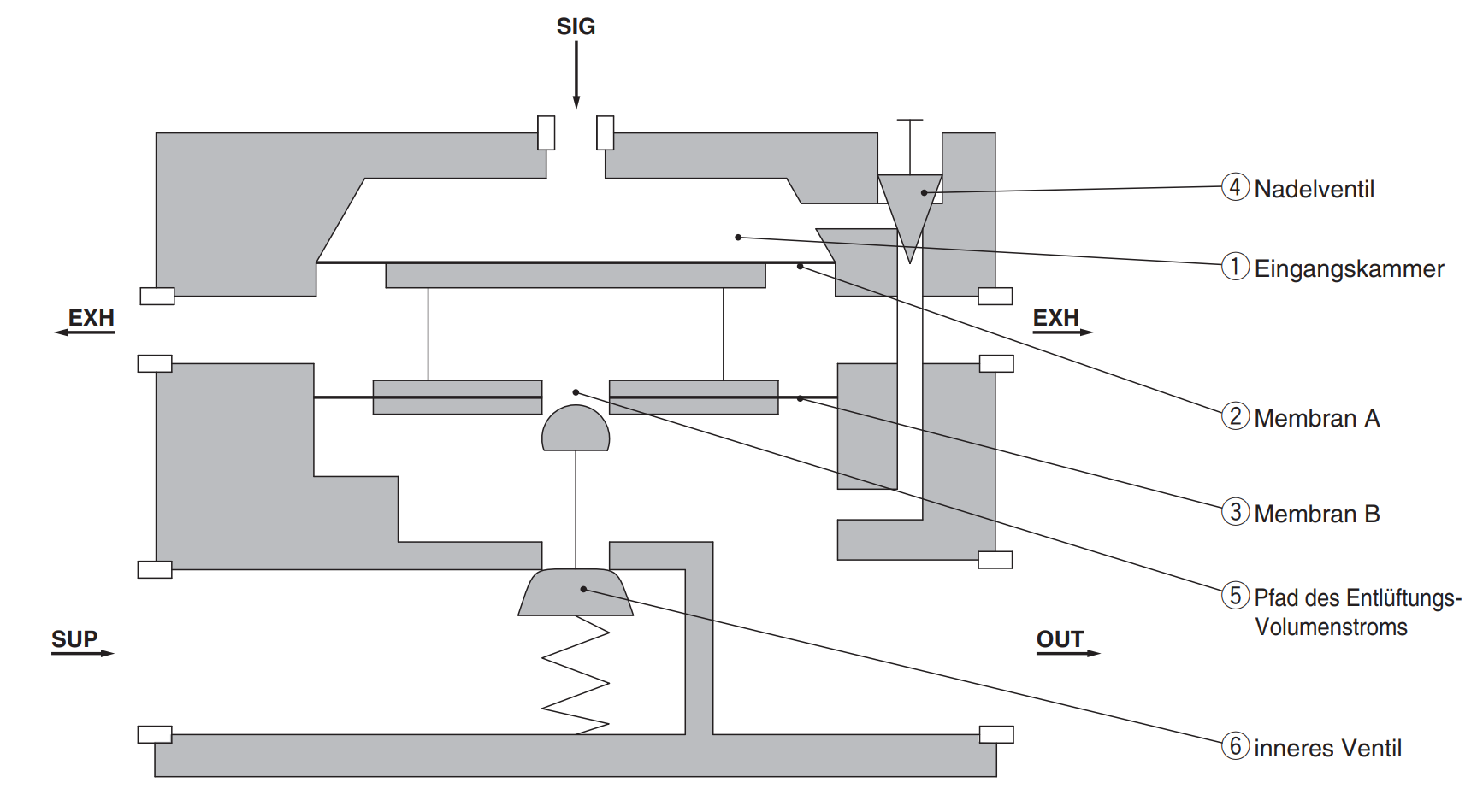

Unsere Positioner arbeiten nach dem Prinzip Düse-/Prallplatte-System:

Eine Luftdüse bläst Druckluft auf eine Prallplatte. Daraufhin bewegt sich die Prallplatte oder ändert den Abstand – je nach Position der Armatur – und verändert dadurch den Gegendruck im System, bis der Soll-Wert erreicht ist und Gleichgewicht herrscht.

Wo werden Positioner eingesetzt?

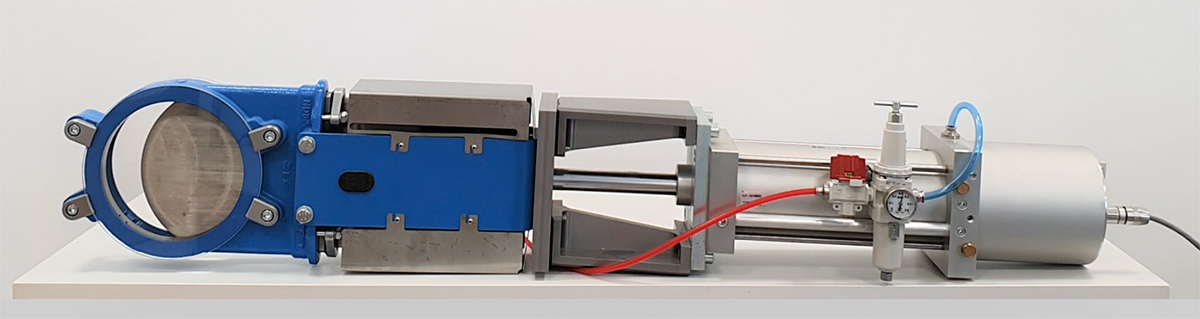

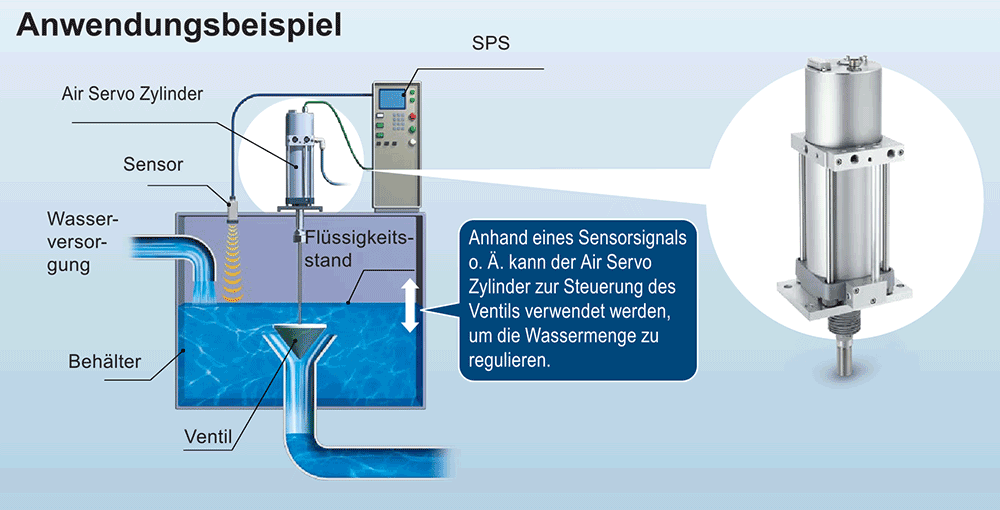

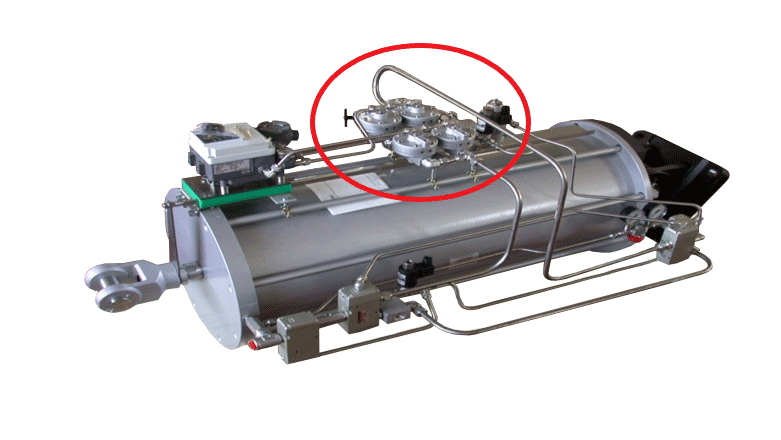

Positioner sind überall dort zu finden, wo der Durchfluss von Flüssigkeiten oder Gasen in Rohrleitungen geregelt wird – meist in Verbindung mit Regelarmaturen, aber auch anderen Industriearmaturen wie Kugelventile, Segmentventile, Regelklappen und Schieber mit pneumatischem Antrieb. Positioner sind auch zur Regelung von Dampf in Rohrleitungen notwendig, der dazu dient, Prozesse aufzuheizen oder Energie in Krakftwerken zu transportieren.

Welchen Vorteil bringen Positioner?

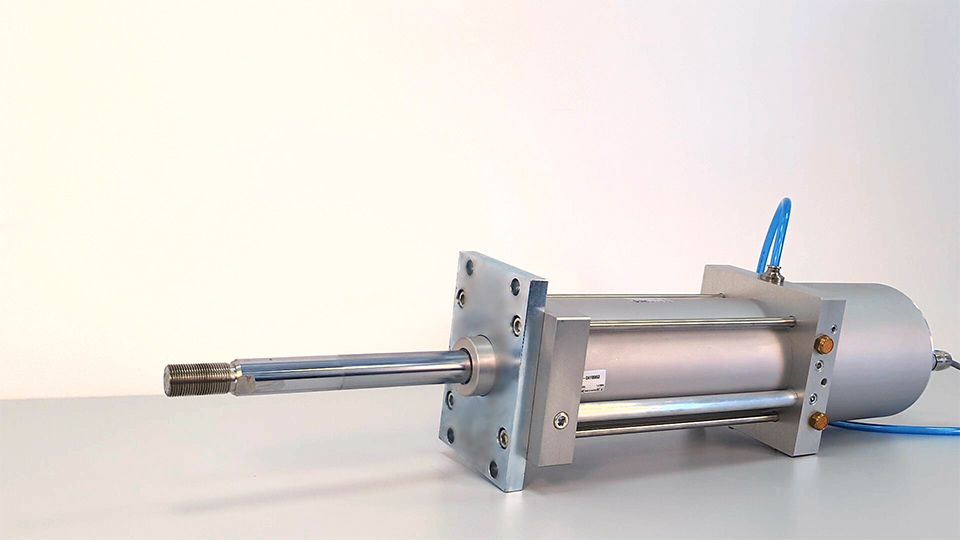

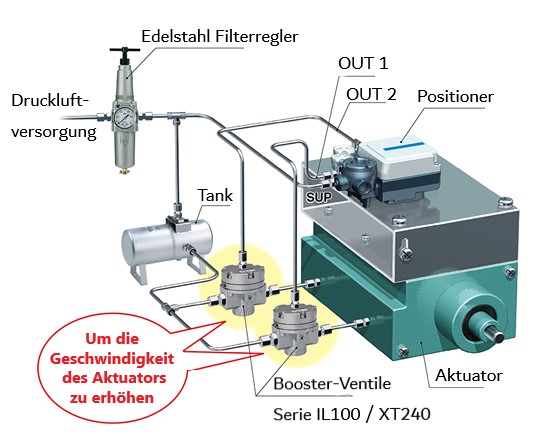

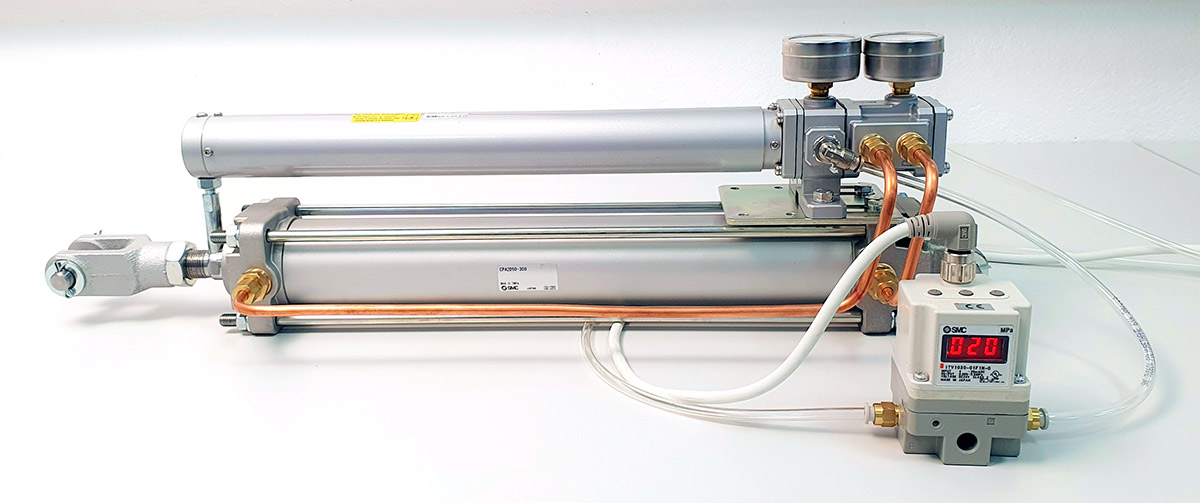

Wenn Prozesse automatisiert und optimiert werden, benötigt man oft exakt definierte Durchflüsse und verwendet dazu beispielsweise eine Industriearmatur mit pneumatischem Antrieb. Solch ein Antrieb bringt jedoch die Einschränkung mit sich, dass er nur ganz öffnen oder schließen kann.

Ein Positioner hingegen ermöglicht, in jede beliebige Zwischenposition zu regeln – Sie können also die Stellung Ihres Zylinders präzise positionieren. Dadurch lässt sich der Wirkungsgrad der Anlage optimieren und gleichzeitig können wertvolle Ressourcen eingespart werden.

Positioner-Typen

Für einfach- und doppeltwirkende Antriebe

Alle SMC-Stellungsregler können für doppeltwirkende Antriebe und durch Verschließen eines Signalausgangs auch für einfachwirkende Antriebe verwendet werden. Doppeltwirkende Antriebe sind mit zwei Druckluftanschlüssen ausgestattet (einen für jede Richtung), einfachwirkende nur mit einem. Mit einer Rückstellfeder wird der Aktuator ohne Druckluft immer in die Grundstellung positioniert.

Für lineare Antriebe oder Drehantriebe

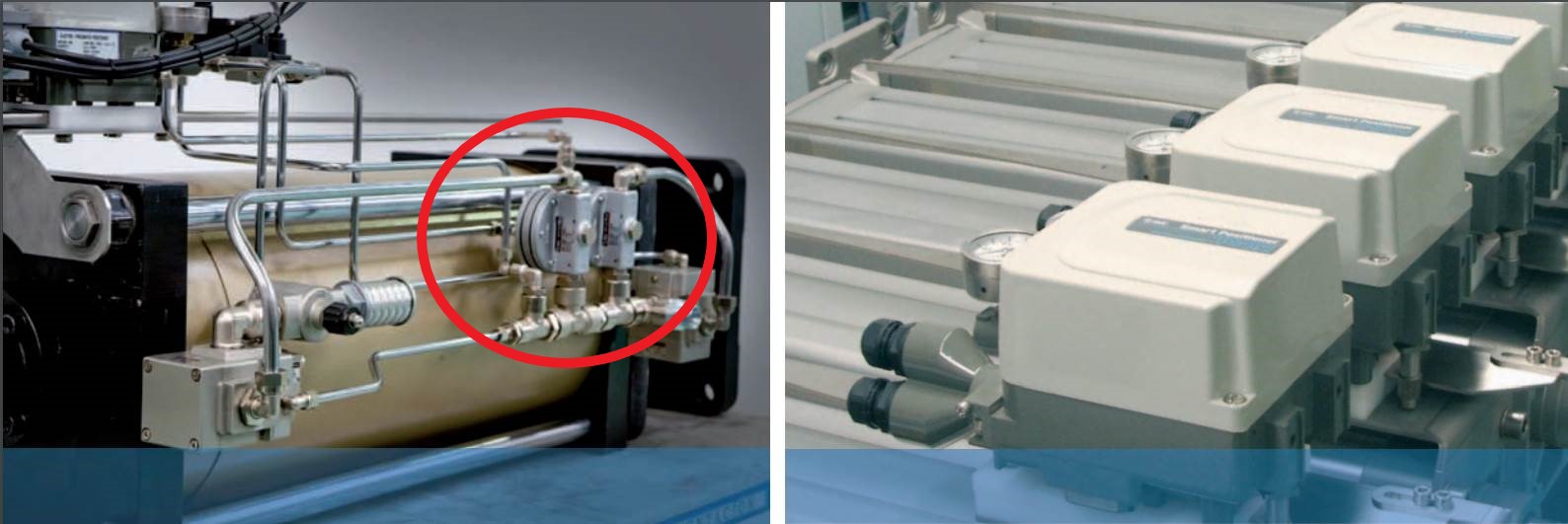

Die Montage von Stellungsreglern auf Drehantrieben (Kugelventile, Regelklappen) unterscheidet sich von jener auf linearen Antrieben (Regelventile, Cylinder-Positioner), sodass immer unterschiedliche Montagebrücken und Verbindungsteile benötigt werden.

Bei einigen SMC-Serien wie zum Beispiel der IP8* finden Sie dezidierte Positioner für lineare Antriebe (IP800*) und für Drehantriebe (IP810*). Bei den Serien ND9000 und ND7000 können Sie das benötigte Zubehör als Option auswählen.

Pneumatisch, elektrisch oder smart

Pneumatische Positioner verwenden einen Signaldruck von 0,02–0,1 MPa, um die Position des Antriebs einzustellen, und eignen sich somit selbst für extreme Umgebungsbedingungen wie beispielsweise Temperaturen von 100°C.

Bei uns erhalten Sie auch externe elektropneumatische Druckregler der Serie ITV. Damit kann ein elektrisches Signal in Signaldruck umgewandelt werden.

Elektrische Stellungsregler werden mit einem elektrischen Signal eingestellt – meist ist das ein Gleichstromsignal mit 4–20 mA.

Elektrische Stellungsregler werden mit einem elektrischen Signal eingestellt – meist ist das ein Gleichstromsignal mit 4–20 mA.

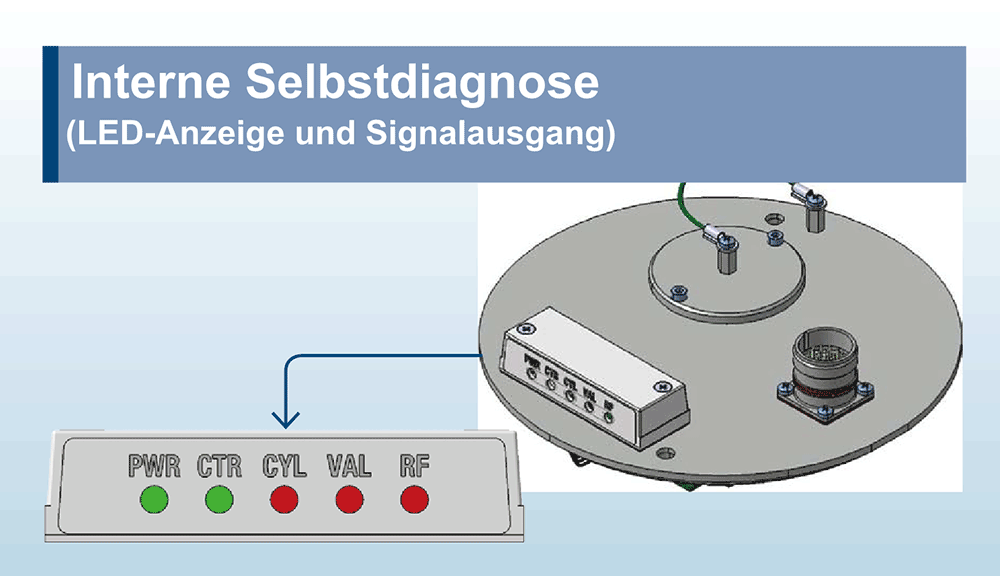

Smart Positioner verfügen zusätzlich über einen eingebauten Mikrocontroller (meist mit Display). Damit wird die Kalibrierung automatisiert und Sie können außerdem Alarmgrenzen setzen sowie digitale Übertragungsprotokolle (wie HART) verwenden.

Alles aus einer Hand bei SMC

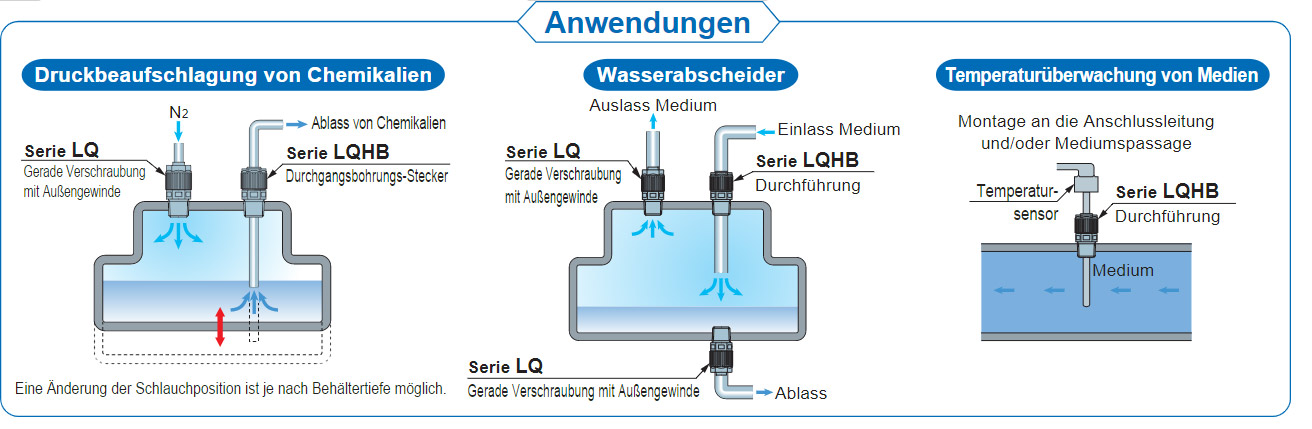

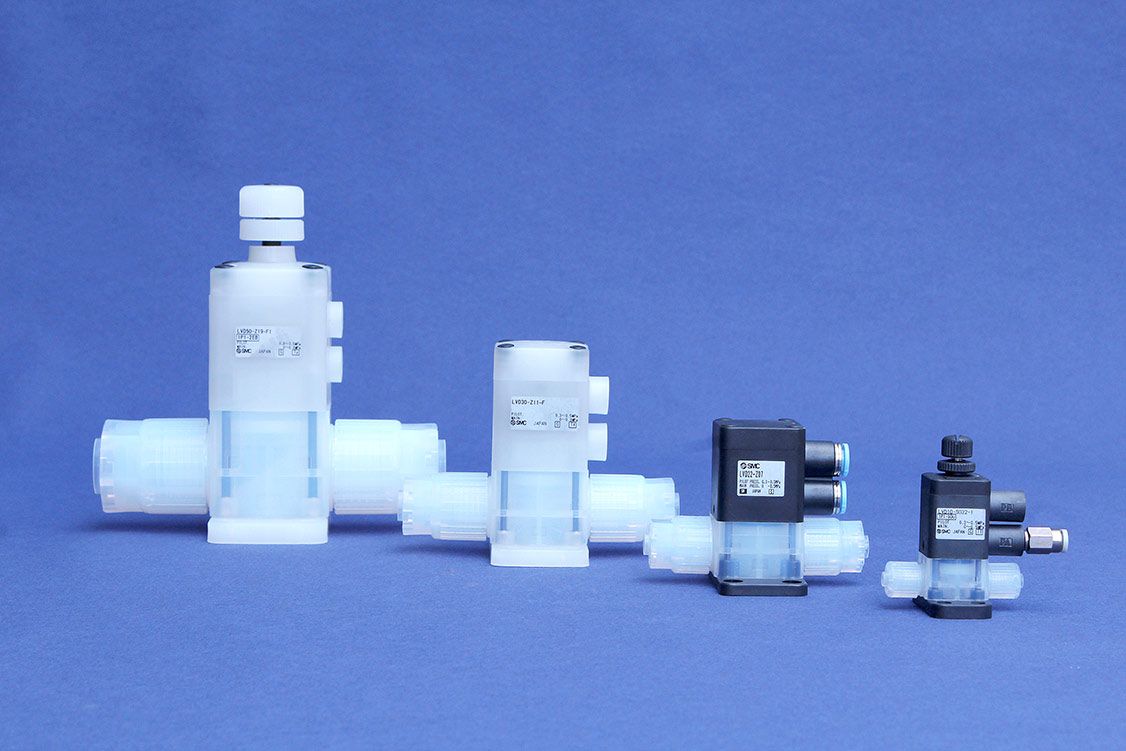

Bei uns finden Sie alle erforderlichen Produkte für die Automatisierung Ihrer Armatur: Positioner, Spezialventile bis hin zur kompletten Druckluftversorgung sowie entsprechendes Zubehör wie zum Beispiel One-touch-Fittinge aus Edelstahl.

Wir haben auch viele Sonderausführungen im Sortiment, z. B. Stellungsregler mit externem Positionssensor ohne mechanische Verbindung zum Aktuator, mit druckfester Kapselung, tieftemperaturfähig bis -40°C – nehmen Sie bei Interesse gerne Kontakt mit uns auf.

Montagebrücken und Montagekits sind ebenfalls auf Anfrage erhältlich und werden von uns auf Wunsch gemäß Ihren Anforderungen entwickelt und produziert.

Kontaktieren Sie uns für mehr Informationen – wir entwickeln gerne individuelle Lösungen für Sie, genau abgestimmt auf Ihre Anwendungen, Wünsche und Anforderungen!

CZ

CZ HU

HU PL

PL SI

SI EN

EN

Beim 3D-Druck wird ein Bauteil durch Verschmelzen oder Aushärten eines Mediums schichtweise aufgebaut. Das Verschmelzen von Metallpulver wird in der Regel mit Laserstrahlen erwirkt, das Aushärten von Harzen mit einer Belichtungseinheit. Je konstanter die Betriebstemperatur des Lasers bzw. der Belichtungseinheit ist, desto präziser ist das Ergebnis des gedruckten Modells.

Beim 3D-Druck wird ein Bauteil durch Verschmelzen oder Aushärten eines Mediums schichtweise aufgebaut. Das Verschmelzen von Metallpulver wird in der Regel mit Laserstrahlen erwirkt, das Aushärten von Harzen mit einer Belichtungseinheit. Je konstanter die Betriebstemperatur des Lasers bzw. der Belichtungseinheit ist, desto präziser ist das Ergebnis des gedruckten Modells.